三菱FX2N系列PLC、三菱變頻器、三菱觸摸屏設計一個帶PID控制的恒壓供水系統

控制要求:

(1)有兩臺水泵,按設計要求一臺運行,一臺備用,自動運行時泵運行累計100小時輪換一次,手動時不切換。

(2)兩臺水泵分別由m1、m2電動機拖動,電動機同步轉速為3000轉/min,由km1、km2控制。

(3)切換后起動和停電后起動須5s報警,運行異常可自動切換到備用泵,并報警。

(4)采用plc的pid調節指令。

(5)

三菱變頻器(使用三菱fr-a540)采用plc的特殊功能單元fx0n-3a的模擬輸出,調節電動機的轉速。

(6)水壓在0~10kg可調,通過觸摸屏(使用三菱f940)輸入調節。

(7)三菱觸摸屏可以顯示設定水壓、實際水壓、水泵的運行時間、轉速、報警信號等。

(8)變頻器的其余參數自行設定。

軟件設計:

1.三菱fx2n-48mr-001

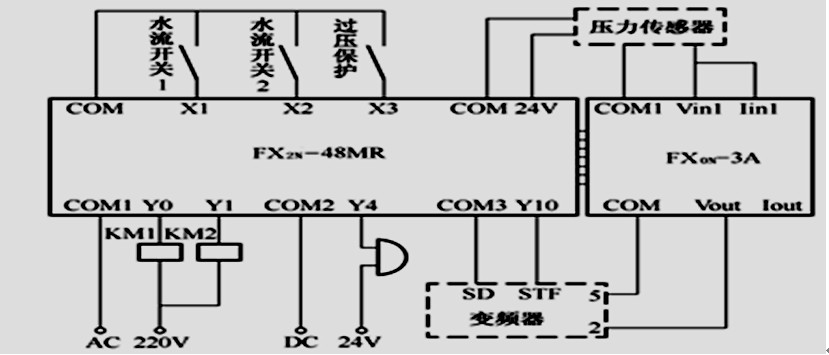

plc 的i/o分配:根據控制要求及i/o分配,其系統接線圖如圖所示。

plc輸入,x1:1號泵水流開關;x2:2號泵水流開關;x3:過壓保護。

plc輸出,y1:km1;y2:km2;y4:報警器;10:變頻器stf。

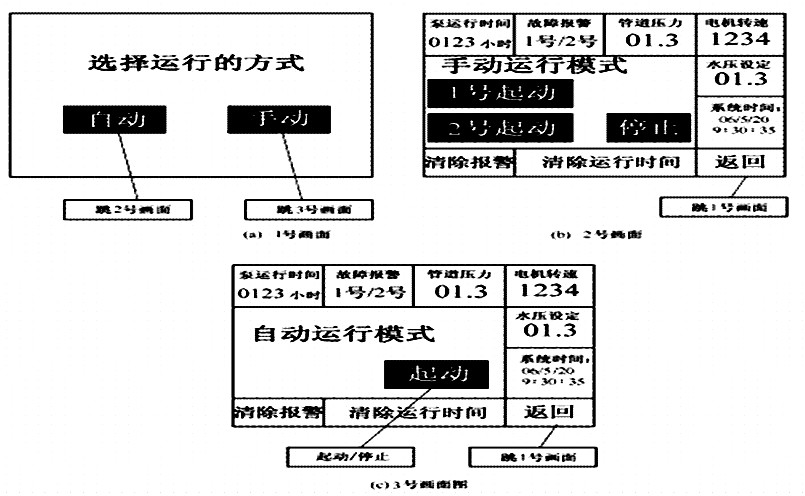

2.三菱觸摸屏畫面設:根據控制要求及i/o分配,制作觸摸屏畫面。

觸摸屏輸入:m500:自動起動。m100:手動1號泵。m101:手動2號泵。m102:停止。m103:運行時間復位。m104:清除報警。d300:水壓設定。

觸摸屏輸出:y0:1號泵運行指示。y1:2號泵運行指示。t20:1號泵故障。t21:2號泵故障。d101:當前水壓。d502:泵累計運行的時間。d102:電動機的轉速。

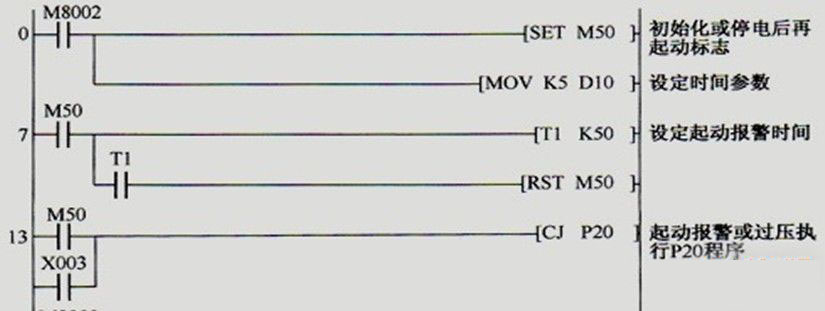

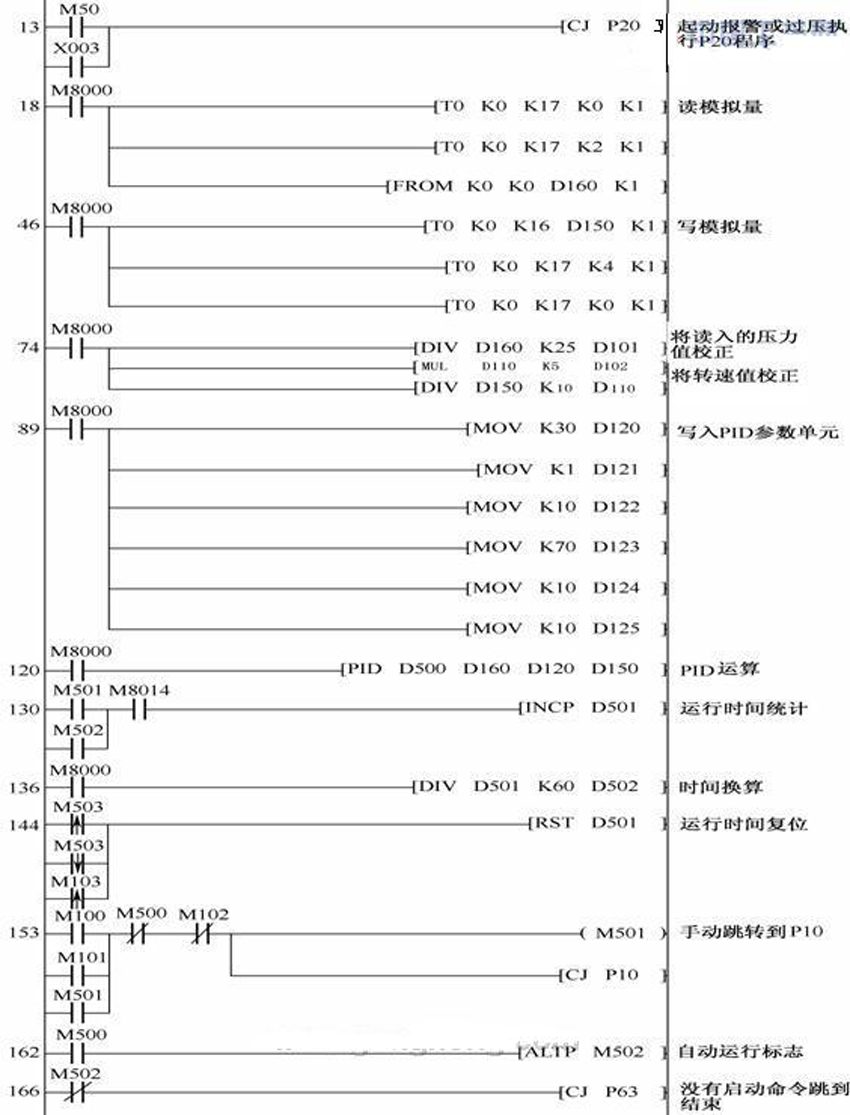

3. plc的程序:根據控制要求,畫出fx2n-48mr的程序梯形圖、plc程序如下圖所示。

三菱plc的程序簡述:plc得電后,通過程序把模塊中的摸擬量壓力信號轉化成壓力數字量(d160),將壓力的數據寄存器d160的值除以25以校正壓力的實際值(由特殊功能模擬模塊fx0n-3a的資料可知:因0-10kg對應的是數值是0-250,所以壓力與數值的關系是1:25)。

在該系統中我們規定了電動機同步轉速為3000轉/min,所以同步轉速的設定低于3000轉/min對電機的保護是有好處的。這里我們把轉速設定為不能超過1250轉/min,則數值與通過pid程序運算的mv(輸出)值d150(即電動機轉速量)的關系為1:5(由特殊功能模擬模塊fx0n-3a的資料可知:因數值是0-250對應的是0-1250轉/min,則數值與轉速的關系是1:5)。所以電動機的轉速實際值校正數d102=d150×5÷10(其中除以10是因為所有實數參與pid的sv設定值>d500,pv當前值>d160,運算都是以1000%加入的。所以要得到mv輸出值>d150的實際數值需要除以10)。因該系統中電機的轉速是與壓力成正比的,轉速加大;壓力也加大!(這里要注意:動作方向【s3】+1,當前值pv,d500設定值sv,d160;即bit=1,選擇逆動作)所以將壓力數字量寄存器d160用于pid程序的pv(當前)數字量做為時刻檢查管內的當前壓力狀況。

4.變頻器設置:

(1)上限頻率pr1=50hz;

(2)下限頻率pr2=30hz;

(3)基底頻率pr3=50hz;

(4)加速時間pr7=3s;

(5)減速時間pr8=3s;

(6)電子過電流保護pr9=電動機的額定電流;

(7)起動頻率pr13=10hz;

(8)du面板的第三監視功能為變頻繁器的輸出功率pr5=14;

(9)智能模式選擇為節能模式pr60=4;

(10)設定端子2~5間的頻率設定為電壓信號0~10v, pr73=0;

(11)允許所有參數的讀/寫pr160=0;

(12)操作模式選擇(外部運行)pr79=2;

(13)其他設置為默認值。

5. 系統調試:

(1)將觸摸屏rs232接口與計算機連接,將觸摸屏rs422接口與plc編程接口連接,編寫好fx0n-3a偏移/增益調整程序,連接好fx0n-3a i/o電路,通過gain和offset調整偏移/增益。

(2)按圖設計好觸摸屏畫面,并設置好各控件的屬性,按圖所示編寫好plc程序,并傳送到觸摸屏和plc。

(3)將plc運行開關保持off,程序設定為監視狀態,按觸摸屏上的按鈕,觀察程序觸點動作情況,如動作不正確,檢查觸摸屏屬性設置和程序是否對應。

(4)系統時間應正確顯示。

(5)改變觸摸屏輸入寄存器值,觀察程序對應寄存器的值變化。

(6)按圖連接好plc的i/o線路和變頻器的控制電路及主電路。

(7)將plc運行開關保持on,設定水壓調整為3kg。

(8)按手動起動,設備應正常起動,觀察各設備運行是否正常,變頻器輸出頻率是否相對平穩,實際水壓與設定的偏差。

(9)如果水壓在設定值上下有劇烈的抖動,則應該調節pid指令的微分參數,將值設定小一些,同時適當增加積分參數值。如果調整過于緩慢,水壓的上下偏差很大,則系統比例常數太大,應適當減小。

(10)測試其他功能,是否跟控制要求相符。