国产精品免费视频网站丨日韩a毛片免费观看丨欧美日韩中文在线不卡丨欧亚精品乱码久久久久久丨1000部夫妻午夜免费丨国产精品久久久久久久久一级无码丨日欧片内射AV影院频道丨97色伦图片 三菱PLC在稱重控制系統中的應用

摘要:介紹了以三菱可編程序控制器,模擬量輸入模塊,COM口232無協議通信模塊和觸摸屏面板為組合處理單元的配料稱重控制系統的組成原理,給出了系統的主要程序設計流程。實踐表明:該系統運行正確可靠且具有硬件結構簡單和成本低廉的特點。

控制模式:稱重傳感器、信號變送器+控制器+執行器+配方;

控制器是上位機程序+PLC程序,執行器是指電磁閥和電動機電磁離合器等等。

一、引言

配料秤重控制系統即將兩種或兩種以上的物料按一定重量配比自動定量加入到混合機內,經過混合達到預定要求后自動出料的過程。該系統廣泛應用于化工,醫藥,飼料,建材,冶金等行業的配料混合過程控制。與傳統繼電器接觸裝置相比,PLC具有體積小抗干擾能力強和可靠性高等優點;

雖然PLC在數據處理和顯示功能方面有些不足,但若采用性能穩定的計算機來完成數據采集與通信處理,不但便于提供處理精度和降低成本,而且便于通過計算機本身的COM通信接口進行數據輸出和管理;選用三菱F900觸摸屏代替常規顯示器做人機界面,將使系統設計成本大為降低,使PLC與顯示器的接口編程變得更加簡單,并能使顯示功能得到增強。

混凝土攪拌站控制計量系統中共有11個計量秤控制16中配料配重即11路傳感器信號輸入,11個變送器,每個計量秤都是3或4個傳感器組成每組傳感器并聯或串聯由4或6跟信號線接入傳感器信號線接線盒,再接入TR200H變送器傳感器信號是2MV/V,靈敏度高低信號傳輸,須經過變送器識別轉換為模擬信號,送入PLC的模擬量信號采集模塊;

整個控制系統無需秤重計量儀表與主控制臺,只需傳感器接線盒、信號變送器、接線柜、PLC、模擬量輸入模塊、通信模塊、觸摸屏,HZS(HLS) 系列混凝土攪拌站控制雙機同步控制系統,主要硬件由兩臺計算機、高性能的微電腦控制器、人機界面、高速高精度的稱重單元和國際著名低壓電器組成,結合自主研發的專業控制軟件實現混凝土生產的自動化控制,計量系統計量精度高,制造成本低;

在混凝土攪拌站電控系統的故障率調查中,計算機故障排在第一位,一旦發生故障將造成停機、停產。雙機同步控制系統的兩臺計算機可同時也可單獨完成對整個生產流程的控制和管理,當一臺計算機出現故障時,可以由另一臺計算機承擔控制任務,從而在不需要人工干預的情況下,自動保證系統能持續進行生產控制,將因計算機故障的停機率降到最低;

傳統上一般都采用工業計算進行生產過程的控制,但因工業計算機配件和軟件的原因,一旦發生故障一般計算機維修人員都難以處理,給用戶的維護帶來了很大的困難和隱患,某某某電控通過技術進步,降低了對計算機的性能要求,不但可以使用工業計算機而且可使用標準計算機完成控制功能,方便了用戶的維護和升級,可徹底解決用戶的后顧之憂。

1.高性能的硬件配置確保控制的穩定、可靠:

(1)ADLINK 工業級計算機。

(2)高性能長壽命的 MITSUBISHI PLC :超高速的運行速度,基本指令 0.08 μ s ,平均無故障連續運行 30 萬小時。性能可靠。

(3)MITSUBISHI 人機界面:全中文、寬視角、高速回應、性能可靠。

(4)MITSUBISHI AD 模塊: 500 μ s 高速轉換, 1/20000 的分辨率。

(5)主要低壓電器采用 Schneider 、 ABB 、 Rmron 等世界知名品牌。

2.完善的控制功能:

(1)軟件登陸和電子秤調校需要用戶密碼,有效的保證了重要生產數據的安全。

(2)全立體界面動畫模擬生產工況,實時顯示配料值、稱量值、誤差值等生產數據。

(3)可預先安排生產任務單并可重新調整生產順序。

(4)自動根據批次產量和拌缸容量自動分配單罐產量。

(5)全中文快速校稱并具有自診斷和提示功能,提供在線使用幫助。

(6)自動調整落差并具有趨勢判斷功能、負值自動修正、零位自動跟蹤、按鍵去皮等。

(7)欠稱自動補稱、超稱自動扣稱,各種物料的計量和卸料允差范圍皆單獨可調。

(8)提供骨料含水率修正窗口,方便增砂減水。

(9)水計量可隨時進行暫停和調整水配方。

(10)提供發貨單加載功能,用戶需要修改時可在辦公軟件完成發貨單表格設計,加載到控制系統即可使用。

(11)數據管理系統方便用戶對生產數據進行查詢、瀏覽或將其輸出到打印機。

3.操作簡單、維護方便:

(1)自動、半自動、手動三種工作方式使生產流程的控制更為自如,真正體現出控制方便。

(2)傻瓜化參數設定,所有生產經驗參數一鍵完成。

(3)生產流程、卸料順序、攪拌時間計算方式可由用戶根據生產需要和操作習慣進行自定義。

(4)拌缸卸料門在有效行程內可任意調整關閉、半開、全開的位置,由系統自動控制。并提供手動開門定位功能,操作簡單、靈活、方便。

(5)全方位在線實時檢測設備生產狀態,并進行安全連鎖管制。若出現異常工況,可準確提示設備故障點提醒工作人員進行定位查看與檢修,實現故障定位排除。

二、系統組成及主要功能

2.1系統組成原理:

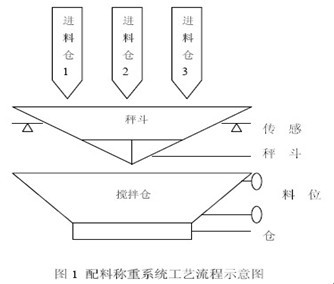

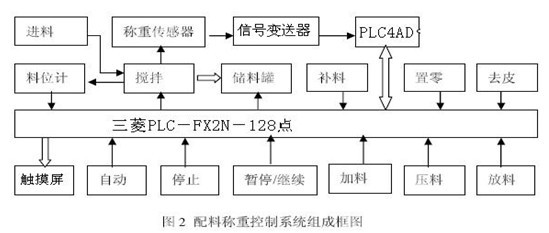

整個配料稱重系統由攪拌倉﹑儲料罐﹑稱重傳感器﹑料位計﹑三菱FX2N128點PLC﹑三菱特殊模塊FX4AD模擬量輸入采集模塊與FX232IFCOM口通信模塊﹑F900系列觸摸屏和多個控制閥門等裝置構成,分機械和控制兩大部分。機械部分示意圖如圖1所示,

由進料倉﹑秤斗﹑攪拌機三部分組成,進料倉在電機的驅動下向秤斗送出物料,秤斗支撐在稱重傳感器上,由傳感器及變送器產生的代表重量的電信號經信號放大模塊后再由PLC與計算機采集,當達到預定重量時,PLC 驅動電機開啟秤斗門,物料進入攪拌機,同時啟動攪拌電機,攪拌到規定時間后開啟出料口放料,一次配料過程完成。控制系統組成框圖如圖2所示,

稱重傳感器的信號0-30mV接進變送器信號器放大模塊處理后,將其重量變化為0-30mV(可用于1-3 mV/V電阻應變傳感器)的標準信號轉換為DC電壓輸出:0-5V,1-5V,0-10V或電流輸出:0-10mA,0-20mA,4-20mA,進行數據處理后以串行通信方式傳給PLC的AD采集模塊,PLC 將接收的數據送入觸摸屏或上位機程序界面里顯示,供操作員監控;當需進行混合配料時,由用戶按自動鍵,PLC 啟動加料閥門,將所需物料(本系統中含三種物料)按一定配比依次加入攪拌倉中,同時PLC監測料位計送來的脈沖信號判定物料所處倉中位置,從而控制加料閥門的通斷;加料完成后,根據預置的混和延遲時間,PLC 啟動攪拌電機,保證物料在攪拌倉中充分攪拌,完成混料操作;然后進入放料和壓料階段,由PLC 控制出料閥門動作,將物料從攪拌倉中輸出,壓入儲料罐中,完成一個周期的自動配料控制工藝流程。

其中稱重采用梅特勒--托利多稱重傳感器,信號變送器采用TR200H。F900是三菱公司推出的通過密封鍵盤提供操控和過程監視的操作員面板,它支持文本和圖形顯示。

五種骨料倉,每種倉都有慢、快配料門,卸料門 共三種門

五個骨料倉共五個骨料秤

骨料1配料秤:啟動 停止 完成 歸零 重量值與目標值無振

重量值顯示:

目標值顯示:

粗配 精配 卸料

骨料2配料秤:啟動 停止 完成 歸零 重量值與目標值有振

重量值顯示: 振 共是兩個振動器

目標值顯示: 振

粗配 精配 卸料

骨料3配料秤:啟動 停止 完成 歸零 重量值與目標值無振

重量值顯示:

目標值顯示:

粗配 精配 卸料

骨料4配料秤:啟動 停止 完成 歸零 重量值與目標值有振

重量值顯示: 振 共是兩個振動器

目標值顯示: 振

粗配 精配 卸料

骨料5配料秤:啟動 停止 完成 歸零 重量值與目標值有振

重量值顯示: 振 共是兩個振動器

目標值顯示: 振

粗配 精配 卸料

外加粉2個倉疊加一起共用一個秤:

外加粉1加料門 外加粉2加料門 共用1個卸料門

外加粉配料秤:啟動 停止 完成 歸零 重量值與目標值有振

重量值顯示: 振

目標值顯示: 振

螺旋1 螺旋2 卸料

煤粉灰2個罐疊加一起共用一個秤:

煤粉灰1加料門 煤粉灰2加料門 共用1個卸料門

煤粉灰配料秤:啟動 停止 完成 歸零 重量值與目標值有拱振

重量值顯示: 拱

目標值顯示: 振

螺旋1 螺旋2 卸料

煤粉灰2個都有高位與低位檢視

水泥4個罐疊加一起共用一個秤:1 2 3 4 加料門 共用1個卸料門

煤粉灰配料秤:啟動 停止 完成 歸零 重量值與目標值有拱振

重量值顯示: 拱

目標值顯示: 振

螺旋1 螺旋2 3 4 卸料

水泥4個罐都有高位與與低位檢視

外加劑1倉:

外加劑配料稱:啟動 停止 完成 歸零 重量值與目標值無拱無振

重量值顯示:

目標值顯示:

計量 卸料

外加劑2倉:

外加劑配料稱:啟動 停止 完成 歸零 重量值與目標值無拱無振

重量值顯示:

目標值顯示:

計量 卸料

水箱:大管進水快水配料門 小管進水慢水配料門

配料秤: 啟動 停止 完成 歸零

重量值顯示:

目標值顯示:

粗配 精配 清洗 卸料

按鈕-開關-控制:

面板骨料下方的平帶輸送:啟動 停止 斜帶:啟動 停止

攪拌機:啟動 停止

攪拌缸:開門 關門

電鈴:自動響鈴 手動響鈴

水箱:大管進水 小管進水 卸水

傳感器信號傳感器接線盒,再由接線盒接入變送器,變送器技術資料:

工作電源:DC11-33V(AC15-24V) 耗電量:1-3W

工作溫度:-5攝氏度至+50攝氏度 工作濕度:小于90%相對濕度

傳感器型式:所有電阻應變測力傳感器或0-30mV信號轉換

傳感器激勵:提供直流10伏±2%,最大供電120毫安。

輸入靈敏度:訊號輸入0-30mV(可用于1-3 mV/V電阻應變傳感器)

濾波:第一級10ms固定動態濾波(開/關選擇)

第二級5-250ms可調濾波(9檔可選)

精度:分辨率≥65000分度,線性度:≤0.003%,

溫度系數:±25ppm/℃ 輸出:(紋波≤5mvpp)

第一路DC電壓輸出:0-5V,1-5V,0-10V負載電阻≥2KΩ

第二路電流輸出 :0-10mA,0-20mA,4-20mA負載電阻≤420Ω

零位可調范圍:0-20mV,量程可調范圍:2-30mV,以上為25轉可調式電位器。

2.2 主要控制功能設計

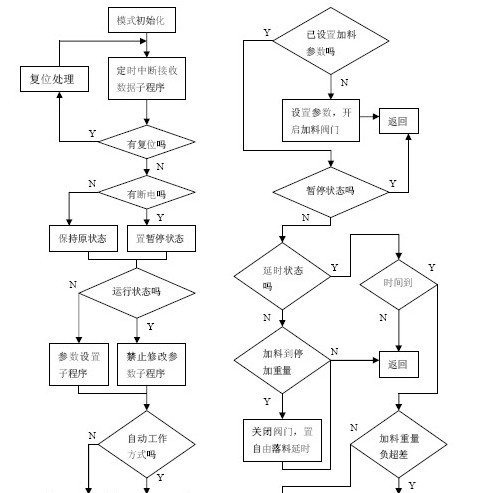

(1)具有斷電保護功能:如果在加料過程中出現斷電情況,則應保護現場,一旦來電后先顯示提示畫面等待按鍵,如果是停止鍵,則清除斷電保護狀態,返回初始工作狀態;如果是暫停鍵,則恢復斷電時的工作狀態繼續工作;

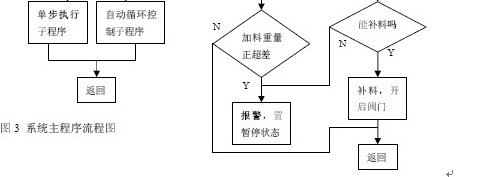

圖4 單獨加料子程序流程圖

(2)設置“自動”和“手動”兩種工作方式:“手動”工作是單獨完成某個控制環節,如單獨“加料”,單獨“攪拌”和單獨“放料”,它允許用“暫停/繼續”鍵進行暫停,允許在暫停狀態修改參數;“自動”工作是完成一個完整的循環控制周期,它包括加料、攪拌、放料等環節,“自動”操作時只允許“暫停/繼續”鍵有效,各“手動”鍵無效,且不能修改參數;

(3)具有立即停止功能:當“停止”鍵有效時,任何控制過程中將停止并返回到重量顯示狀態;

(4)具有置零功能:在稱重狀態下按“置零”鍵,可使顯示值回零,如果超過置零范圍則不能置零并顯示出錯信息;

(5)具有去皮功能:在稱重狀態下按“去皮”鍵可將顯示重量作為皮重扣除,再按一次“去皮”鍵將恢復原來的顯示重量。

3.提高系統稱重精度的措施

系統的精度主要由傳感器和信號放大模塊決定,但由于系統的工作過程是一個動態過程,控制過程中的某些操作將直接影響到系統的精度,因此在軟件上采取了以下措施:

(1)在每一配料周期開始時,將此前設定的加料量與實際的加料量求差值,作為本周期設定的加料量的補償值,以消除每一秤加料量的累計誤差;

(2)不采用開機自動置零方式,目的是為了便于觀察稱重傳感器的工作情況,在稱重罐無附加重量的情況下開機后所顯示的重量值如果超過標準重量的30%,則應考慮傳感器是否出現故障需要更換;

(3)在系統實際工作過程中,由于機械振動設備磨損及秤體積塵等原因還會造成預加壓力的改變而使零點電壓變化,為了確保測量值的準確,系統軟件定時對零點電壓進行自動測量,然后在計算中扣除零點值。自動測量的方法如下:在單片機定時中斷周期到時,單片機系統輸出復位信號傳給PLC,由PLC 關閉電機,停止加料,然后控制系統運轉一定時間,將料放盡后進行測量,將測量出的零點電壓值存入暫存區;

(4)加料過程中,當理論用料量和實際的加料量的差值小于加料提前量時,關閉加料閥門,停止加料,靠慣性和閥門關閉后的物料流量補足理論料量,若提前量太大,采用點動方式完成(即對送料電機采用脈沖驅動方式,每啟動一次,只送入少量物料),以保證稱重的準確性。通過采取以上措施后,系統的稱重精度達到了3/1000。

備注:

本混凝土攪拌站生產自動化控制系統是不需要秤重儀表的,計量系統計量值在計量局檢驗的實際過程中,按照我們以往的經驗,往往不是說去針對某個傳感器,某個信號變送器,或者別的零配件進行檢定,而是針對整個系統進行檢定。

檢定的方法也很簡單,就是放置一個標準砝碼,如500kg,看在我們系統的終端顯示上面,如電腦或PLC或儀表上面,是否也是顯示500kg這個數值(當然,允許有一定范圍的誤差的),如果是,那這個系統就是合格的。像現在比較常見的地磅、汽車衡等都是檢測整個系統的,而不是說要把我們自動化系統中的傳感器什么的單獨拿出來檢測的。

另外,即使非要檢測傳感器,傳感器現在都有生產許可證,變送器不會檢測的,我們自動化系統的設計師完全自信地告訴質監局,該產品只是一個信號放大的作用而已,就是將傳感器出來的信號(一般為0——30mv)進行放大,放大出來的信號是0——10V或者4——20mA,這個信號如果也要檢測,可以用萬用表檢測出來的。也可以按照TR200H的使用說明書中的標定方法,進行檢測,這個都是標準的信號出來的,可以放心讓質監局去測試。詳細的標定方法可以看看說明書。

所以,關于質監局計量我們的計量系統的事宜,我們的計量系統這邊在電腦或者PLC上面的信號處理是比較正常的,就能達到計量測試要求。

(2)設置“自動”和“手動”兩種工作方式:“手動”工作是單獨完成某個控制環節,如單獨“加料”,單獨“攪拌”和單獨“放料”,它允許用“暫停/繼續”鍵進行暫停,允許在暫停狀態修改參數;“自動”工作是完成一個完整的循環控制周期,它包括加料、攪拌、放料等環節,“自動”操作時只允許“暫停/繼續”鍵有效,各“手動”鍵無效,且不能修改參數;

(3)具有立即停止功能:當“停止”鍵有效時,任何控制過程中將停止并返回到重量顯示狀態;

(4)具有置零功能:在稱重狀態下按“置零”鍵,可使顯示值回零,如果超過置零范圍則不能置零并顯示出錯信息;

(5)具有去皮功能:在稱重狀態下按“去皮”鍵可將顯示重量作為皮重扣除,再按一次“去皮”鍵將恢復原來的顯示重量。

3.提高系統稱重精度的措施

系統的精度主要由傳感器和信號放大模塊決定,但由于系統的工作過程是一個動態過程,控制過程中的某些操作將直接影響到系統的精度,因此在軟件上采取了以下措施:

(1)在每一配料周期開始時,將此前設定的加料量與實際的加料量求差值,作為本周期設定的加料量的補償值,以消除每一秤加料量的累計誤差;

(2)不采用開機自動置零方式,目的是為了便于觀察稱重傳感器的工作情況,在稱重罐無附加重量的情況下開機后所顯示的重量值如果超過標準重量的30%,則應考慮傳感器是否出現故障需要更換;

(3)在系統實際工作過程中,由于機械振動設備磨損及秤體積塵等原因還會造成預加壓力的改變而使零點電壓變化,為了確保測量值的準確,系統軟件定時對零點電壓進行自動測量,然后在計算中扣除零點值。自動測量的方法如下:在單片機定時中斷周期到時,單片機系統輸出復位信號傳給PLC,由PLC 關閉電機,停止加料,然后控制系統運轉一定時間,將料放盡后進行測量,將測量出的零點電壓值存入暫存區;

(4)加料過程中,當理論用料量和實際的加料量的差值小于加料提前量時,關閉加料閥門,停止加料,靠慣性和閥門關閉后的物料流量補足理論料量,若提前量太大,采用點動方式完成(即對送料電機采用脈沖驅動方式,每啟動一次,只送入少量物料),以保證稱重的準確性。通過采取以上措施后,系統的稱重精度達到了3/1000。

備注:

本混凝土攪拌站生產自動化控制系統是不需要秤重儀表的,計量系統計量值在計量局檢驗的實際過程中,按照我們以往的經驗,往往不是說去針對某個傳感器,某個信號變送器,或者別的零配件進行檢定,而是針對整個系統進行檢定。

檢定的方法也很簡單,就是放置一個標準砝碼,如500kg,看在我們系統的終端顯示上面,如電腦或PLC或儀表上面,是否也是顯示500kg這個數值(當然,允許有一定范圍的誤差的),如果是,那這個系統就是合格的。像現在比較常見的地磅、汽車衡等都是檢測整個系統的,而不是說要把我們自動化系統中的傳感器什么的單獨拿出來檢測的。

另外,即使非要檢測傳感器,傳感器現在都有生產許可證,變送器不會檢測的,我們自動化系統的設計師完全自信地告訴質監局,該產品只是一個信號放大的作用而已,就是將傳感器出來的信號(一般為0——30mv)進行放大,放大出來的信號是0——10V或者4——20mA,這個信號如果也要檢測,可以用萬用表檢測出來的。也可以按照TR200H的使用說明書中的標定方法,進行檢測,這個都是標準的信號出來的,可以放心讓質監局去測試。詳細的標定方法可以看看說明書。

所以,關于質監局計量我們的計量系統的事宜,我們的計量系統這邊在電腦或者PLC上面的信號處理是比較正常的,就能達到計量測試要求。