国产精品免费视频网站丨日韩a毛片免费观看丨欧美日韩中文在线不卡丨欧亚精品乱码久久久久久丨1000部夫妻午夜免费丨国产精品久久久久久久久一级无码丨日欧片内射AV影院频道丨97色伦图片 基于三菱PLC的棒料剪切機控制系統

1 引言

發動機的氣門直接與高溫燃氣接觸,受熱嚴重而散熱困難,因此一般采用耐熱合金鋼制造,如奧氏體不銹鋼等。而這種鋼材的硬度相當大,使用普通的沖床等設備對原料進行剪切很難獲得滿意的精度。如果采用手工砂輪切割,不僅勞動強度大,單是切口損耗就是一個非常大的浪費。為解決這一問題,設計開發了一種新型的精密剪切設備,能夠在產品質量、勞動生產率、工作環境等各方面都能帶來可觀的改進。本文將主要其電氣控制方面的內容做一簡要介紹。

2 機床的基本構成

本機床為專用機械,特別為氣門生產中的奧氏體棒料剪切下料所設計制造。根據生產工藝的要求,可以實現自動上料,精確擋板定位剪切,完成從原料到位至成品分揀的全自動化運行。并且能夠實現前后棒料原料之間的無間隔銜接,提高工作效率。除機座等必備部件之外,機床還有布料機構、上料機構、進料機構、夾緊機構、剪切機構、分料機構等。其中布料機構和分料機構由氣缸帶動,上料機構和進料機構由輪軸帶動,采用摩擦輪傳動,傳送可靠。夾緊機構和剪切機構由油缸帶動,剪切主沖切頭高速運行,可保證剪切質量。整個機床結構堅固,安裝要求可靠固定,能夠抵抗剪切時產生的巨大沖擊作用力。

3 電氣控制系統概述

本電氣系統的設計制造,遵守國標《gb/t5226.1-96》的有關規定,以及其它的國標和機床行業特殊要求的有關說明,采用位置傳感器、壓力傳感器檢測,plc程序控制。電氣控制系統主要分兩部分構成,即動力部分和運動控制部分。

在動力部分中,因為電機容量并不很大,對啟動時的各參數要求也不很高,因此對除上料電機和進料電機以外的電機采用傳統的“星三角”啟動方式和直接啟動控制方式,主回路為空開、接觸器、熱繼電器方案。為保證工序的銜接良好,上料電機和進料電機采用變頻調速。

在系統的運行方式上,設有手動、半自動、自動三種工況,以分別適用于不同的操作條件。其中手動工況為設備調試以及特殊工況下使用;半自動工況下每次可以完成一整根棒料原料的加工;自動工況下可以自動續料,連續完成多根棒料原料的加工,為正常工作模式。

系統包括電氣控制柜1臺和操作臺1臺。電氣柜和操作臺的控制面板上裝有若干控制按鈕(旋鈕),并且在按鈕旁邊有相應的文字說明來解釋按鈕(旋鈕)的作用,如控制給電、停止、急停等。控制面板上還裝有指示燈,燈點亮時,其相應的文字說明表示主機當時的運行狀態,如電源有電、電機運行等。

啟動分為兩個按鈕,只要當兩個同時按下時才起作用,防止誤啟動。設“停止”按鈕,在系統運行時可以隨時按壓,此時plc停止輸出。

設“緊急停止”自鎖按鈕,按下時不僅停止輸出,并且整個控制系統斷電。在情況排除后,可旋轉該自鎖按鈕,使其解除工作狀態。

4 基于plc的控制系統

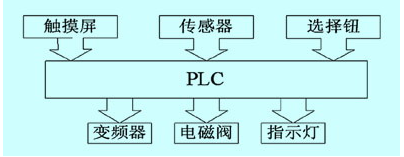

該控制系統結構如圖1所示,觸摸屏的工作參數設定、傳感器的實時工況監視、操作臺上的工況選擇按鈕組成plc的輸入部分,其中觸摸屏的參數輸入通過com口與plc的通訊實現。控制變頻電機轉速的變頻器、控制油缸氣缸動作的電磁閥以及實時工況指示燈組成了輸出部分。

圖1 控制系統結構示意圖

4.1 plc型號的選擇

由于三菱fx系列plc兼有整體式和模塊式可編程控制器的優點,其功能強,響應速度快,因此選取該系列產品。plc的輸入點和輸出點各需要30多個,參照其標準配置點數,選用fx2n-64mr。該型號共有輸入點32個,輸出點32個。為節約點數,也為了留出必要的空點以方便將來設備升級,將若干邏輯關系簡單的輸入輸出改為繼電器控制。這樣以來,實際使用的點數大約為58個(其中輸入點30個,輸出點28個)。控制上料和進料的變頻器采用三菱fr-s500系列產品,觸摸屏采用f940產品。

4.2 工序控制

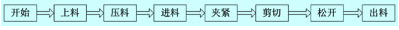

每一根棒料原料所經過的工序如圖2所示,各工序之間的銜接信號由行程開關、壓力傳感器和光電編碼器等提供,前一工序的結束信號一般同時用作后一工序的起始信號,在必要時做相應的延時處理。如壓料工序,由光電編碼器結合行程開關對棒料是否到達,以及是否離開壓料位置進行判斷;夾緊、剪切和松開工序由壓力傳感器和行程開關判斷,在夾緊壓力達到額定值時壓力傳感器發訊,開始剪切。剪切完畢后刀頭對應的行程開關發訊,夾緊油缸泄壓松開。

圖2 單件棒料加工工序

由于棒料原料的料頭一般會存在一定的缺陷,不能直接用于后續加工。所以對料頭做特殊的處理上,即將盡可能少的料頭剪掉。因此設備要對馬上要剪切的部位做出判斷,以確定是否為料頭部分,如果是料頭部分,同時又在旋鈕中選擇了“剪料頭”,則對料頭進行“剪料頭”工序。對原料的尾料部分也要做相應的處理,在出料時增加“分料頭”工序。如果是開機后的第一根原料,這一功能可以比較容易實現,對于連續生產中的后續原料,則有賴于參數的設定,通過對觸摸屏所設定的原料長度和下料長度的計算,可以預先知道每一根原料可以下料的根數,在完成這些根數之后的余料可以判定為料尾,而次料則可以認定為下一個料頭。需要注意的是,在計算時必須考慮必要的夾持長度。

系統具有自動計數功能,每一次有效剪切都將做一數值上的累加,保存在plc上可斷電保持的數據寄存器中。當累加到觸摸屏所設定的生產計劃數時,系統會暫停運行,提示操作者是否繼續生產加工。

考慮到液壓系統的特點,在電磁閥的動作上增加限制條件,即其只有在液壓泵電動機正常后才能動作,可通過電動機啟動延時來實現。

4.3 速度控制

根據生產工藝的要求,下料長度一般在60mm~280mm之間,又由于機床在運轉效率及穩定性方面都有要求,因此系統設計運轉速度隨下料長度的增加而增加。當下料長度較短時,上料電機及進料電機以慢速運行;反之則以快速運行。上料工序分為兩段,由變頻器控制上料電機的速度,前段較快,后段較慢且與進料電機同速。變頻器一般都會支持多段速調速,在此上料電機實際使用7段速而進料電機使用6段速。具體速度搭配如表1所示,從速度1至速度7依次加快。

當開機時或參數改變時,觸摸屏確定的下料長度傳至plc,程序判斷下料尺寸所處范圍,然后在合適工序期間觸發相應的變頻器通路,調出相應的速度。

該plc電氣控制系統是強弱電混合系統,因此在控制柜的元件布置和走線上應有相應的考慮。,接觸器、空氣開關和變頻器等原件放置于電器柜中,而plc等放置于操作臺中,以減少電磁干擾。在plc的輸出點連接電磁閥時,并聯rc吸收裝置,以消除電磁噪聲。該機床實際應用于大批量生產中,由于線路簡化,操作方便,自動化程度高,可在類似場合推廣使用。

5 結束語

該機床設計先進,屬國內領先的產品,可完全替代昂貴的進口產品。加工的成品端口質量好精度高,端面傾斜度≤1°,端面圓度≤0.04d,塌邊長度≤0.2d,下料長度誤差±0.15mm。加工效率在20支/分鐘以上,可大大提高勞動效率。另外在節能降耗方面也有很大的提高。據保守估計,使用該產品,僅計算降低刀口損耗方面的收益,一年就可以收回成本。